印象中,过去的几十年,大多颁奖场合的获奖人都是举着一个造型简单的透明水晶奖杯,这种传统透明水晶奖杯,一般采用水晶切割后进行表面或者内部雕刻而成;由于传统制造工艺的限制,该奖杯千篇一律、造型单一,并不能很好地体现设计感和奖项内涵;这对于日益“定制化”的市场需求早已无法满足。

如果采用传统工艺开模定制,对于需求量不大的奖杯来说,在人力和时间成本上往往也不占优势。而今盘古智造金属3D打印技术的出现,为各个传统制造行业带来了新的思考和革新,针对奖杯制造行业/需求亦是如此,虽说这已经不是什么新鲜事,但3D打印定制奖杯毋庸置疑已经渐成趋势。

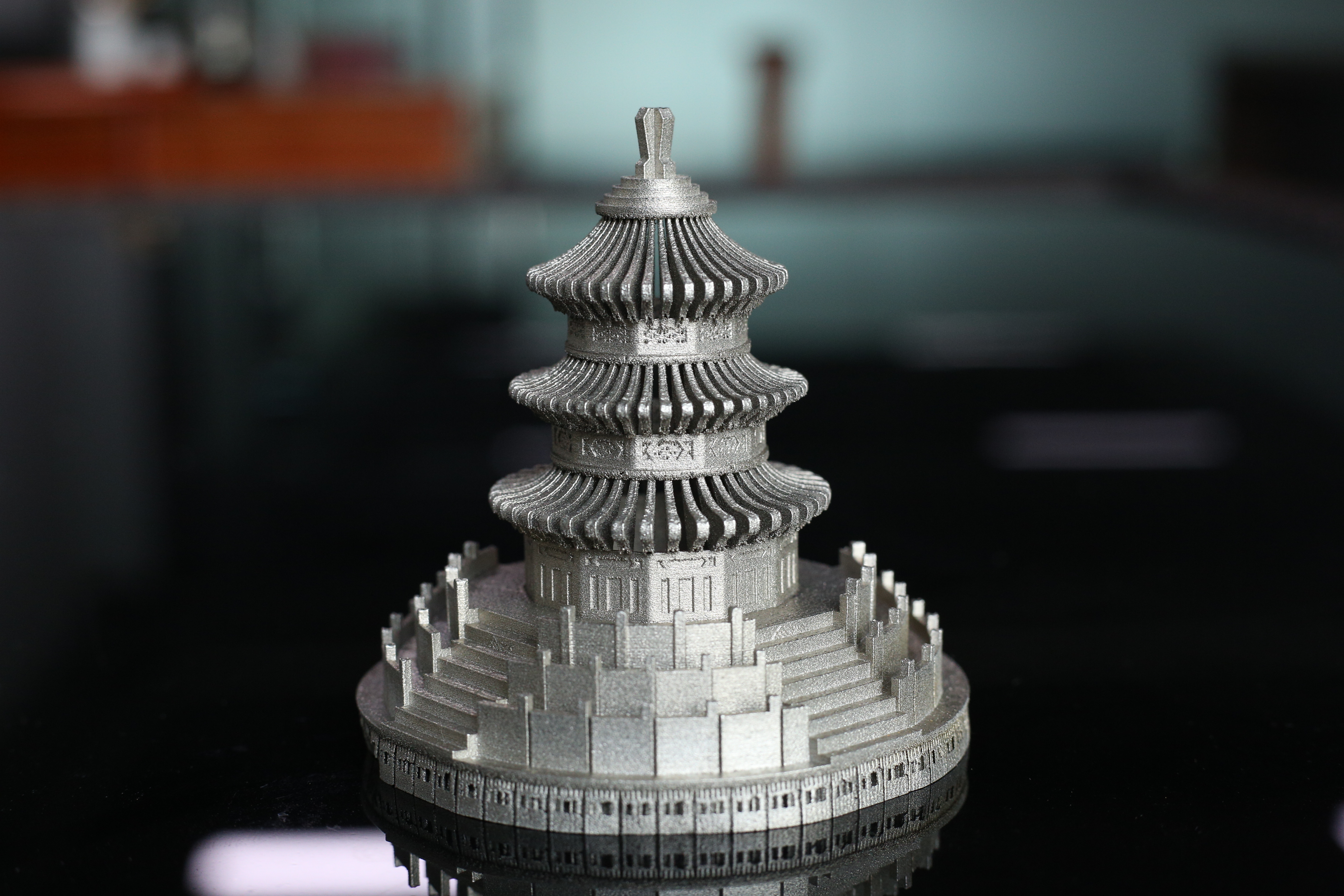

盘古智造金属3D打印在众多服务案例中,也不乏个性化定制奖杯案例。凭借公司工业级设备以及专业的喷漆、上色等后处理能力,让奖杯细节精度和最终效果都有了很好的呈现。